总体概述

产品概述

PDA仓储作业是用友原厂出品,为解决中小型仓库作业场景而打造的轻量级敏捷PDA应用。它以任务化驱动为核心,让仓储作业流程更加清晰、有序且高效,工作人员能够明确知晓每一项任务的目标和要求,精准执行。

同时,提供了PDA原生应用的交互体验,界面简洁直观,操作便捷流畅,最大程度地优化了用户在手持设备上的操作感受。

在系统实现层面,深度融合用友BIP系统,涵盖生产领料、完工入库、采购入库、销售出库、调出、调入等全业务类型,做到了深度集成。在库内管理方面,能够进行高效盘点,既支持计划盘点,使企业可有序安排,又支持多人同盘,充分发挥团队协作优势。

通过仓库条码化管理,使PDA仓储作业可以极大地提升货物识别和管理的准确性与速度,全面革新了传统仓储管理模式,真正做到了智能化、现代化的仓储作业,为企业带来更高效、更精确、更具竞争力的仓储管理解决方案。

产品价值

多组织/多仓库,满足企业业务发展的组织架构;

全程条码化,每个操作都清晰记录,可追溯;

支持按单/按料批量作业,高效作业,极致交互体验;

支持离线作业,避免弱网无网环境下的作业卡顿和停摆;

数智分析能力全覆盖,指标驱动管理的持续改善;

手持设备/PC多端在线,库内作业、管理完美配合;

用友原厂出品,供应链业务、仓储作业、库存管理深度融合。

产品目标

一体化仓储作业应用

产品首发版包含PDA端APP、PC 端仓储管理工作台和设备管理,提供统一且连贯的用户体验,覆盖不同角色在使用本产品时的功能需求。

全覆盖业务类型

入库方向接入来源单据:采购到货单、委外到货单、完工报告、调出单;

出库方向接入来源单据:销售发货单、领料申请、出库申请、调拨订单。

精简的操作流程

精简在线化仓库中收发料作业的操作步骤,减少人工失误,设计直观易懂的界面和流程,使工作人员能够快速上手并高效完成任务。

提升管理效率

通过任务驱动收发料和库内作业,避免传统作业环境中的信息传递不及时的情况。

保障业务连续性

支持离线作业功能,确保在网络中断或不稳定的情况下,如仓库中的某些偏远区域或网络信号较弱的角落,仓库业务仍能正常进行,不受网络限制,保障生产领料、完工入库等关键业务不中断。

应用场景

场景一:系统设置

系统设置是使用PDA仓储作业的前置准备工作,可以实现在PDA仓储作业与通过奇门接口集成的WMS系统间的有效隔离和准确处理。

基础档案设置

仓库档案配置:对于启用PDA仓储作业的仓库需要勾选PDA仓储作业。该参数和WMS仓以及车销仓是互斥属性。

物料档案配置:对于需要使用PDA仓储作业进行收发料作业的物料需要启用条码管理;

来源任务下发

目前PDA仓储作业收发料对接业务范围为:

收料方向:采购到货单下推采购入库流程、调拨出库单下推调拨入库流程;完工报告下推产品入库流程;完工报告下推废品入库流程以及委外到货单下推委外入库流程;

发料方向:销售发货单下推销售出库流程;领料申请下推材料出库流程;出库申请下推其他出库流程、调拨订单下推调拨出库流程。

在上述已支持的流程范围内,如需要跳过满足条件的来源任务不走PDA流程,需要在来源单据上配置行特征。

新增布尔特征:【是否下发PDA仓储作业】,特征编码:【sfxfpdacczy】,0-不下发,1-下发;

将该特征分配到单据行上。

来源任务单据(完工报告除外)必须指定仓库,否则将无法生成对应仓库的作业任务。

汇总而言,走PDA仓储作业的条件:

要求预入仓库档案必须启用【PDA仓储作业】参数,且非空(完工报告除外:预入仓库为空时,也可下推PDA);

要求来源单据物料档案必须启用【条码管理】参数;

单据行上如果配置了【是否下发PDA仓储作业】特征,要求该特征不为否;

要求下游已经生成了PDA仓储作业的通知,且该通知未被删除;

权限配置

系统根据库内作业,收发料类型的不同,提供了分别的管理,对于实际进行仓储作业的角色,需要在功能权限中配置:

使用PDA仓储作业的角色需要统一配置:采购供应——供应链公共——智慧作业首页;

根据操作人员角色差异,支持分别配置作业类型权限;采购供应——仓储作业;

对于仓库管理人员,需要在Web端关注作业进度,并进行任务处理的角色,需要配置工作台权限:采购供应——条码管理——仓储作业工作台。

仓储作业参数设置

用于 PDA 生成建议货位时,明确该仓库是严格匹配来源单据的建议货位,还是忽略上游建议货位,调用自动拣货功能自动填充,以适配不同仓库的货位管理需求,提高货位分配的灵活性和准确性。

位置:条码管理 —— 设置 —— 仓储作业参数

参数设置:

仓库:参照范围为已启用 PDA 仓储作业仓库,同时过滤用户仓库的数据权限,用于指定当前参数适用的仓库;

货位建议:

①严格匹配:即 PDA 生成建议货位时,严格按照上游来源单据中携带的建议货位进行匹配;

②忽略该货位走自动拣货规则:即 PDA 生成建议货位时,忽略上游来源单据中的建议货位,直接调用自动拣货规则生成货位建议。场景二:APP安装及配置

APP安装指南

通过官方提供的安装地址,下载APK文件,复制到PDA存储中,点击安装包进行安装;

安装成功后,点击进入并进行登录,登录支持密码登录以及验证码登录两种登录方式;

如果是本地部署环境,需要单独配置服务器地址,以便正常访问:

登录地址采用三段式的组合方式:

| 第一段 | 第二段 | 第三段 | |

| 含义 | 友互通登录页 | 工作台登录页 | 登录中转页 |

| 样式 | {第一段}?serviceCode=gscm_pda_portalass&service={第二段}?service={第三段}; | ||

| 示例 | https://xxx.xxxxxx.com/cas/login?serviceCode=gscm_pda_portalass&service=https://zzz.xxxxxx.com/login?service=https://yyy.xxxxxx.com/mdf-node/nativeLogin | ||

配置过程:

登录成功后根据需要进行租户——组织——仓库的初始化选择,选择后即可进入首页;

在首页右上角,通过点击设置按钮也可以进行组织和仓库的切换;

若当前租户同时启用了【PDA仓储作业】和【PDA车间作业】,需要在设置页面中,根据当前需要使用的角色,按需切换当前模板。

PDA推荐型号

斑马(推荐):TC26,TN28;

商米:L2SPRO;

优博讯:i6310。

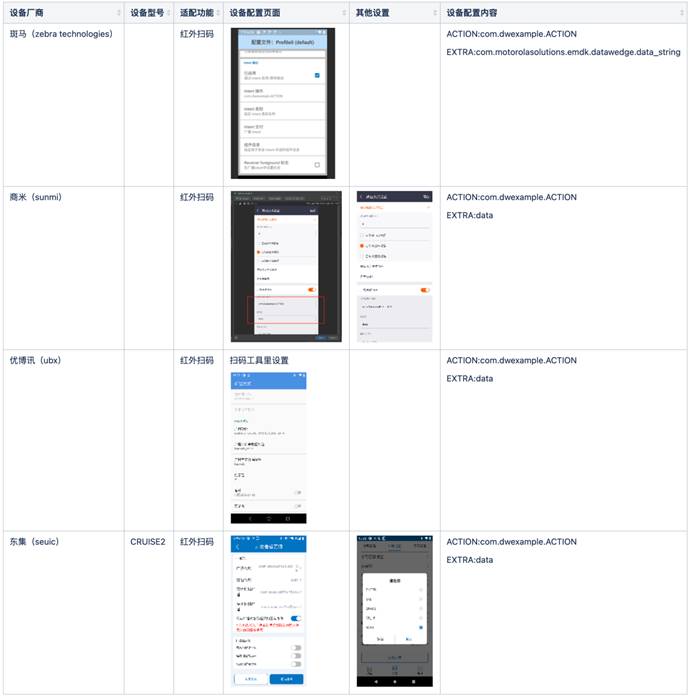

设备配置

对于不同型号的PDA由于其红外扫码报文形式不同,需要进行单独二次配置,如未进行配置,或配置错误,会造成PDA扫码后无法传入应用,导致扫码失败。

配置内容及方式如下:

场景三:收发料任务监控及管理

应用场景

在多人协同进行仓储作业的情况下,收发料任务往往数量众多且繁杂,不同的任务对于时效的要求也各不相同。通过使用仓储作业工作台,能够对各类任务进行集中、统一的监控和管理。

仓储作业工作台的数据区提供了任务和作业的汇总统计,可以作为库内作业看板使用。通过统计指标,用户能够便捷地查询到当前已经逾期的收发料任务,以及近日即将需要处理的待办收发料任务。这使得工作人员能够清晰地了解任务的紧急程度和先后顺序,从而合理安排工作优先级,避免因任务延误而造成的损失。

工作台能够对每个任务的状态进行实时、全面的监控。无论是作业的执行状态,还是货物的出入库状态,都能一目了然。这种精细的状态监控有助于及时发现潜在的问题和异常情况,例如某个任务长时间停滞不前或者出入库操作出现错误,从而能够迅速采取措施进行调整和纠正,确保整个仓储作业流程的顺畅进行。

仓储作业工作台还支持对任务进行管理操作。包括,对于一些不再需要执行的任务,可以选择将其删除;对于暂时无法处理的任务,可以进行挂起操作,待条件允许时再释放继续处理;此外,对于那些确定不需要参与实际作业的任务,还能够直接进行出入库过账,大大提高了工作效率,减少了不必要的流程和环节。

系统操作

进度查看

通过配置查询方案,可以实现按需进行数据过滤。其中需求日期范围为必填项,默认为今天,该字段作用于在来源单据上已经维护了计划日期,通过控制需求日期范围可以进行收发料任务的筛选,比如:销售发货单上的计划发货日期等;

列表区支持按表头和表头+明细方式两种方式查看,切换查看方式会同步切换上方数据区的统计维度,同时影响下方任务状态的统计方式,具体指标的统计方式如下:

作业状态:根据提交的作业结果,分成三个状态:未开始、部分完成、已完成;

(出/入)库状态:根据任务的出入库情况,分成三个状态:未(出/入)库、部分(出/入)库、已(出/入)库;

数据区按作业预警、出库作业、入库作业分成三个分组,其中指标说明如下:

出库逾期:计划(出/入)库日期在今天之前,但出库状态为未出库或部分出库的出库任务;

入库逾期:计划(出/入)库日期在今天之前的入库任务,但入库状态为未入库或部分入库的出库任务;

待作业:作业状态为未开始的(出/入)库任务;

已作业未(出/入)库:作业状态为已完成或部分完成,但(出/入)库状态为未(出/入)库或部分(出/入)库的任务;

已(出/入)库:(出/入)库状态为已(出/入)库的任务。

点击来源单据编号,支持跳转到对应来源单据卡片详情页。

任务处理

删除:

列表中勾选要操作的任务行,点击删除按钮,二次确认后即可完成该任务的删除,删除仅支持未开始作业的任务;

删除仅支持未开始作业的任务,如想删除回退已作业任务,需要在(出/入库)弹窗页面下,对该作业进行编辑,将已作业数量编辑为0,再执行删除操作。

挂起/释放:

对于暂时无法处理的任务,可以进行挂起操作,待条件允许时再释放继续处理,比如库内可用库存不足等。列表中勾选要操作的任务行,点击表头挂起按钮或直接点击任务行上的挂起按钮,可以对该任务进行挂起操作;

挂起的任务,在PDA端不再于代办任务中显示,且不可进行扫码作业;

挂起操作仅支持作业状态为未开始和部分完成作业的任务;

挂起支持手动释放和指定释放日期两种;

挂起的任务支持进行释放,列表中勾选要操作的任务行,点击表头释放按钮或直接点击任务行上的释放按钮,可以对已挂起的任务进行释放操作。释放后,PDA端显示该任务,并恢复支持作业。

直接出入库:在仓储作业工作台可以对收发料任务进行编辑和出入库处理,主要面向场景为:

在库内拣货作业完成后,需要补充信息并推出入库的任务;

因各种原因造成的线下拣货错误,需要批量回退的任务;

不需要进行库内作业,只需要完成单据出入库过账的任务;

批量选择任务,点击表头位置的批量(出/入)库按钮,或者点击任务行上的(出/入)库按钮,呼出作业确认弹窗;

确认信息是否正确完整,比如作业数量、货位、批次、效期等。支持按单据进行分组和按物料进行分组两种展示方式。

如不正确点击表头的编辑按钮,可以对本次作业数量和批次号等信息进行补充或修改,修改完成后点击保存;

提交出入库的单据,会进入异步流程,最终出入库的处理结果会在右下角显示。

场景四:有纸化收发料作业

应用场景

有纸化作业一般集中在发料场景下,仓库管理人员集中打印随货单据做为拣货任务,库内作业人员可以通过PDA扫码领取任务单,保证PDA上的任务列表和手中的纸质单据一一对应,并以此进行拣货作业。同时,收料场景也可以由纸质单据驱动,操作流程和发料流程一致。

有纸化作业相对无纸化作业有如下好处:

直观清晰:随货单据等纸质文件能够以直观的形式呈现信息,易于理解和查看,减少误读和误解。

方便核对:作业人员可以将PDA上的任务列表与手中的纸质单据进行一一比对,确保任务的准确性和完整性。

稳定可靠:不受电子设备故障、电量不足或网络问题的影响,保证作业的连续性。

无需额外培训:对于不熟悉电子设备操作的人员来说,更容易上手和适应。

便于留存记录:纸质单据可以作为原始凭证进行长期保存,方便后续的查询和审计。

业务流程

以销售发货业务为例,业务员创建上游业务单据后,库管员批量打印发货单做为拣货任务,作业人员按需领取纸质单据,通过PDA扫码添加任务,并在PDA上完成作业;

图中①中部分并非必须操作,如仓库需要货位指引或批次分配,可以在上游单据中,通过库存查拣进行存量维度分配,维护后再审核下发指令。

系统操作

作业人员在首页中,可根据今日待办任务情况判断是否有新增收发料任务。如有,则线下领取纸质单据;

根据任务单据的出入库类型,选择收料或者发料按钮,进入任务列表页,根据页面中央的扫码提示,对任务单进行扫码,扫码后该任务即进入待作业列表中;

任务列表既支持逐单扫码逐单作业,也支持批量扫码添加任务批量作业;

在作业列表中,顶部展示了当前列表中已添加的任务数量,以及作业进度。同时,在作业列表中,用不同的颜色标记了作业状态;

灰色:表示该任务未开始作业;

蓝色:表示定位,即当前任务处于作业中;

黄色:表示该任务作业数量未完全满足任务要求;

绿色:表示该任务作业数量已满足任务要求。

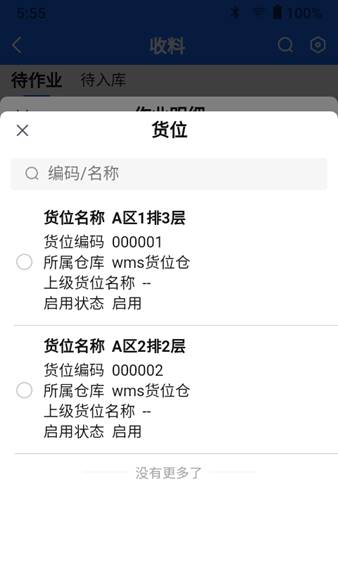

扫码规则:

货位仓:先扫货位,再扫商品码(包括条码档案、商品条码、批次码、序列号);具体条码档案相关配置和解析规则,请阅读条码管理相关操作手册;

非货位仓:直接扫商品码(包括条码档案、商品条码、批次码、序列号)。

扫码任务匹配逻辑:

当扫码任务单据时,PDA列表会定位到当前任务,并用蓝色进行标记;

此时扫关联商品会优先将作业数量匹配到当前任务中;

当未定位单据时,扫码作业会根据当前列表中的任务顺序,从上到下进行匹配。

收发料场景扫码作业差异:

收料场景中,支持对未扫码信息的输入补充,比如批号和货位。

扫码相关设置:

扫码点数:启用后,扫码不按扫码次数进行数量合计,而是扫码后定位物料,需要手动输入数量,完成作业数量提报;

扫码删除:启用后,可在当前页面扫码进行数量扣减的逆向操作。主要用于错误拿取行为;

货位建议:货位记存量仓库,若上游未维护建议货位,或已维护建议货位,但实际发料作业时,无需按建议货位进行拣货作业的,可以使用货位建议功能:

点击刷新货位按钮,系统会实时通过当前组织配置的拣货规则,自动完成建议货位推荐,并更新建议货位;

点击建议货位右侧箭头,展开建议货位明细,支持按货位进行分组,分批次查看建议拣货结果。

提交作业:完成作业的任务可以点击提交,系统提交前会形成待(出/入)库任务,继续提交(出/入)库,即可完成作业。

场景五:无纸化收发料作业

应用场景

无纸化作业常常应用于收料场景之中。在这种场景下,仓库会依据收料任务待办事项,并结合实际物料的到货状况,直接依照待办任务进行收料入库的操作。

此模式通常适用于没有上游驱动的纸质单据,并且任务并发数量相对较少的情况。例如,一些小型仓库接收少量特定物料时,或者是对于一些临时、非计划性的收料任务,由于没有大量纸质单据的流转和复杂的任务并发,采用无纸化作业能够高效、准确地完成收料入库流程,减少了繁琐的纸质单据处理环节,提高了作业效率和准确性。

业务流程

以采购到货入库业务为例,业务员创建并审核上游业务单据后,作业人员即可在代办任务中,查看待办任务列表,通过PDA扫码添加任务,并在PDA上完成作业;

图中①中部分并非必须操作:如收货物料条码维度不够,需要走入库前的条码档案创建和生码流程,具体操作详见条码管理操作手册;

图中②部分并非必须操作,如启用了来料质检流程,需要在作业提交之前维护检验结果,否则将无法完成提交入库。

系统操作

点击今日待办任务,进入对应的待办任务列表;

后续扫码逻辑和作业流程和有纸化作业一致。

场景六:库存盘点作业

应用场景

盘点作业用于确保仓库实际库存与系统记录一致,支持日常盘点和期末盘点两种模式:

日常盘点:针对局部区域或特定物料进行不定期盘点,适用于高频次、小范围库存核对,如贵重物料或易损耗商品。

期末盘点:在会计期末对全仓物料进行全面盘点,用于财务结账和库存清算,支持多人协同盘点以提高效率。

盘点完成后自动同步数据至系统,复核后创建盘点差异单。

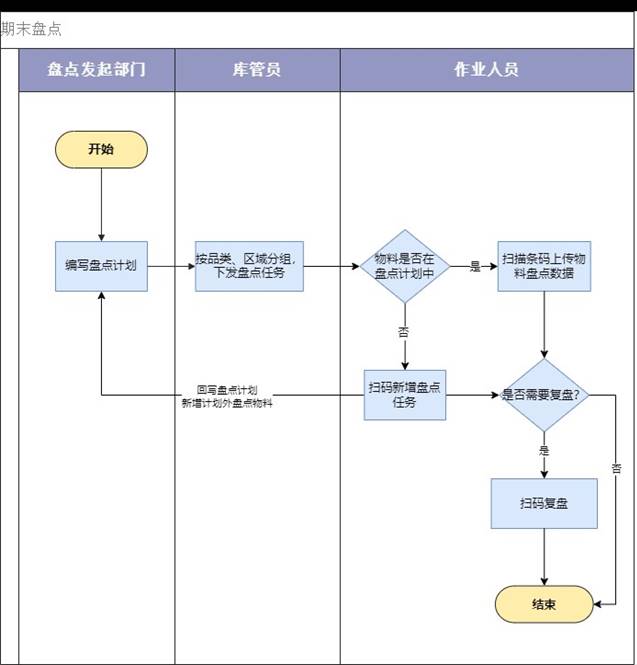

业务流程

系统操作

期末盘点操作:

计划创建(PC 端):

进入【库存管理】-【期末盘点】,点击 “新增”按钮创建盘点计划,选择盘点类型(日常 / 期末)、仓库、物料范围及截止日期,保存后下发至 PDA。PDA 端盘点操作:

期末盘点计划任务下发后,作业人员在首页中可通过【待盘点作业任务】进入盘点计划任务列表,在列表中选择对应盘点计划开展盘点作业;

点击【盘点】或【继续盘点】按钮,进入盘点作业列表,其中:

全部:初始化,汇总盘点计划和本地缓存未提交的实盘结果;

进行中:本次实盘数量+已提交数量>0;

完成:本次实盘数量+已提交数量=账面数量;

超出:本次实盘数量+已提交数量>账面数量;

当实际盘点过程中发现未登记货物需要新增盘点作业,可进行以下步骤:

触发新建弹窗后,带入扫码缓存结果,当前页面下可通过扫码补充信息,也可以手工编辑部分字段;

确认时新增行,置为【进行中】,保存校验:

实盘数量>=0;

存量维度必须完整,不完整则自动补齐;

任务提交后转单逻辑:已提交数量仅展示,不支持修改,本地缓存数量可调整,提交后生成新的实盘单;再根据计划进行上述相同操作完成复盘。

日常盘点操作:

进入日常盘点,扫码新增作业进行实盘;

后续扫码逻辑和作业流程和期末盘点作业一致。

应用场景

场景七:货位调整作业

货位调整用于优化仓库布局、纠正货位错误或合并物料存储,支持单物料调整和批量调整,适用于以下场景:

物料上架时错放货位,需转移至正确位置;

同批次物料分散存储,需合并至同一货位;

仓库区域规划调整,需批量迁移物料至新货位。

业务流程

下架操作:作业人员在 PDA 上扫描原货位及物料条码,确认下架数量。

上架操作:扫描目标货位码,确认物料上架,支持批量选择多个下架物料统一上架至同一货位。

数据同步:调整完成后,系统自动更新物料货位信息,生成货位调整单。

系统操作

进入货位调整:

进入【库内作业】-【货位调整】。

执行调整:

下架:在 PDA“下架”页面扫描原货位码和物料条码,系统自动带出可调整数量,确认后完成下架;

上架:切换至“上架”页面,扫描目标货位码,系统自动匹配已下架物料,确认数量后完成上架;

批量调整:扫描货位码,不扫物料,点击提交系统自动将已下架物料批量调整到已扫货位。

场景八:存量查询

应用场景

存量查询用于实时获取物料的库存信息,支持扫码查询:货位码、解析式条码、建档式条码,适用于:

发料前确认物料可用量及存储位置;

收料前核查目标物料当前存放货位和批次分布情况;

跨仓库调拨时查询调出仓库的物料存量等等。

业务流程

查询发起:通过 PDA 进入存量查询功能。

条码扫描:扫描货位码或物料条码,系统解析后展示对应库存信息。

结果展示:显示物料的当前数量、批次、效期、货位等信息,支持分页查看多批次数据。

系统操作

进入【库内作业】-【存量查询】

如当前仓库为货位记存量仓库,则扫描货位码,可以展示该货位下所有物料的库存明细,包括物料编码、名称、批次、数量;

继续扫码,如该条码携带维度和当前页面筛选维度互斥,则替换原查询条件,进行查询,如不互斥,则继续拼接原查询条件,下钻查询。

点击具体存量数据,系统会展示存量明细。